Введение

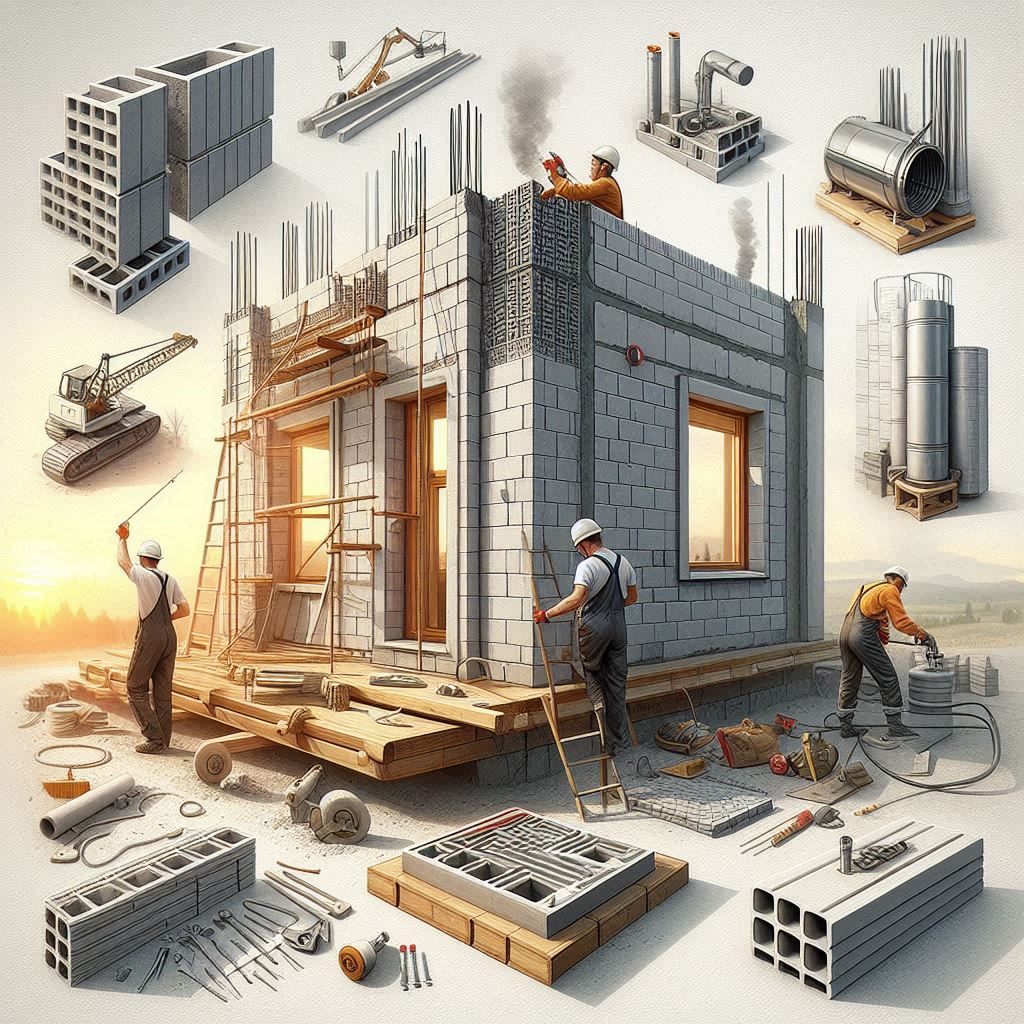

Газосиликатные и газобетонные блоки стали неотъемлемой частью современного строительства благодаря своим уникальным свойствам. Они сочетают в себе легкость, прочность и отличные теплоизоляционные характеристики. В этой статье мы подробно рассмотрим процесс производства этих блоков, основные характеристики и их применение в строительстве. Понимание всех этапов технологии поможет лучше оценить достоинства и недостатки этих материалов.

История возникновения газосиликатных и газобетонных блоков

История газосиликатных и газобетонных блоков началась в начале 20 века. Первые эксперименты по созданию легких бетонных материалов с использованием газообразующих добавок проводились в Европе. В 1923 году шведский архитектор и изобретатель Аксель Эриксон запатентовал технологию производства газобетона, что положило начало массовому производству этих материалов. С тех пор технология претерпела множество изменений и усовершенствований, что позволило значительно повысить качество и эксплуатационные характеристики блоков.

Что такое газосиликатные блоки?

Химический состав

Газосиликатные блоки изготавливаются из смеси песка, извести, цемента и воды. В качестве газообразующего агента используется алюминиевая пудра, которая вступает в реакцию с известью, выделяя водород, что приводит к образованию пор в структуре блока.

Физические свойства

Газосиликатные блоки обладают высокой прочностью при относительно низкой плотности. Они характеризуются хорошими теплоизоляционными свойствами, что позволяет использовать их для строительства как внутренних, так и внешних стен. Благодаря пористой структуре, блоки имеют отличную звукоизоляцию и огнестойкость. Кроме того, газосиликатные блоки устойчивы к воздействию грибков и плесени.

Что такое газобетонные блоки?

Химический состав

Газобетонные блоки изготавливаются из смеси песка, цемента, извести и воды, аналогично газосиликатным блокам. Основное отличие заключается в использовании алюминиевой пасты в качестве газообразующего агента, что обеспечивает более равномерное распределение пор в структуре материала.

Физические свойства

Газобетонные блоки обладают отличной теплоизоляцией и звукоизоляцией, что делает их идеальными для использования в жилых зданиях. Они имеют высокую прочность и устойчивость к воздействию окружающей среды. Газобетонные блоки также легкие, что облегчает их транспортировку и монтаж на строительной площадке. Кроме того, они экологически безопасны и не выделяют вредных веществ при эксплуатации.

Сравнение газосиликатных и газобетонных блоков

Хотя газосиликатные и газобетонные блоки имеют схожий состав и производственный процесс, между ними существуют различия. Газобетонные блоки обычно имеют более низкую плотность и лучшие теплоизоляционные свойства по сравнению с газосиликатными блоками. Однако газосиликатные блоки обладают большей прочностью и устойчивостью к механическим повреждениям. Выбор между этими материалами зависит от конкретных требований проекта и условий эксплуатации.

Сырьевые материалы для производства

Песок

Песок является основным компонентом для производства как газосиликатных, так и газобетонных блоков. Он обеспечивает прочность и устойчивость к внешним воздействиям.

Известь

Известь служит вяжущим веществом, способствующим химическим реакциям в процессе производства. Она улучшает свойства готового материала, делая его более прочным и долговечным.

Алюминиевая пудра

Алюминиевая пудра или паста используется для образования пор в материале. При взаимодействии с известью выделяется водород, который формирует пузырьки воздуха в структуре блока, обеспечивая его легкость и теплоизоляционные свойства.

Вода

Вода необходима для замеса смеси и запуска химических реакций. Она связывает все компоненты, образуя однородную массу, которая затем затвердевает в форме блоков.

Производственный процесс

Подготовка сырья

Сырье предварительно очищается и измельчается до нужной фракции. Песок, известь и цемент просеиваются и смешиваются в определенных пропорциях для получения однородной смеси.

Замес смеси

Все компоненты тщательно перемешиваются до однородной массы в специальных смесителях. При этом важно соблюдать точные пропорции, чтобы обеспечить равномерное распределение газообразующего агента и получить качественный материал.

Формование блоков

Смесь заливается в формы, где начинается процесс порообразования. Газообразующий агент вступает в реакцию с известью, выделяя водород, который образует пузырьки воздуха в структуре блока. Это придает материалу легкость и теплоизоляционные свойства.

Автоклавирование

Зачем нужен автоклав?

Автоклавирование обеспечивает ускоренное твердение блоков и придает им необходимую прочность. В автоклаве блоки подвергаются воздействию высокой температуры и давления, что ускоряет процесс кристаллизации материала и улучшает его физические свойства.

Процесс автоклавирования

Блоки помещаются в автоклав, где под воздействием температуры около 180-200 градусов Цельсия и давления до 12 атмосфер происходит окончательная кристаллизация материала. Этот процесс занимает от 8 до 12 часов и обеспечивает получение высококачественных строительных блоков.

Нарезка блоков

Технология нарезки

После автоклавирования блоки нарезаются на нужные размеры с помощью специальных пил и резательных машин. Точность нарезки важна для обеспечения одинаковых размеров и формы блоков, что облегчает их монтаж на строительной площадке.

Оборудование для нарезки

Для нарезки блоков используются автоматизированные пилы и резательные машины, которые обеспечивают высокую точность и скорость обработки материала. Современные технологии позволяют минимизировать количество отходов и повысить эффективность производства.

Контроль качества

Стандарты качества

Готовые блоки проверяются на соответствие стандартам качества по прочности, плотности и теплоизоляционным характеристикам. Основными параметрами являются однородность структуры, отсутствие трещин и других дефектов, а также соответствие заданным размерам и форме.

Методы проверки

Применяются различные методы проверки, включая лабораторные испытания и полевые тесты. Лабораторные испытания включают измерение прочности на сжатие, плотности и теплоизоляционных свойств. Полевые тесты позволяют оценить поведение материала в реальных условиях эксплуатации.

Преимущества использования газосиликатных и газобетонных блоков

Газосиликатные и газобетонные блоки обладают множеством преимуществ. Они легкие, прочные и обеспечивают отличные тепло- и звукоизоляционные свойства. Кроме того, блоки устойчивы к воздействию грибков и плесени, что делает их долговечными и безопасными для здоровья. Простота монтажа и обработки позволяет существенно сократить время и затраты на строительство.

Недостатки и ограничения

Несмотря на многочисленные преимущества, существуют и некоторые недостатки. Газосиликатные и газобетонные блоки чувствительны к влаге и требуют дополнительной защиты от внешних воздействий. Кроме того, они могут быть менее прочными по сравнению с традиционными бетонными блоками, что ограничивает их применение в определенных условиях.

Применение в строительстве

Жилые здания

Газосиликатные и газобетонные блоки широко используются при строительстве жилых домов. Они обеспечивают отличную тепло- и звукоизоляцию, что способствует созданию комфортных условий для проживания. Легкость и простота монтажа позволяют быстро возводить стены и перегородки, сокращая сроки строительства.

Коммерческие здания

В коммерческом строительстве газосиликатные и газобетонные блоки применяются для возведения офисных и производственных зданий. Их прочность и долговечность позволяют создавать надежные конструкции, способные выдерживать значительные нагрузки и внешние воздействия.

Экологический аспект производства

Производство газосиликатных и газобетонных блоков считается относительно экологически чистым. Используемые природные материалы минимизируют негативное воздействие на окружающую среду. Кроме того, технология производства позволяет сократить выбросы углекислого газа и другие вредные эмиссии. Газосиликатные и газобетонные блоки не содержат вредных веществ и не выделяют токсичных соединений при эксплуатации, что делает их безопасными для здоровья.

Заключение

Технология производства газосиликатных и газобетонных блоков является сложным, но важным процессом, обеспечивающим создание высококачественных строительных материалов. Эти блоки находят широкое применение в современном строительстве благодаря своим уникальным свойствам. Они сочетают в себе легкость, прочность и отличные теплоизоляционные характеристики, что делает их идеальными для использования в жилых и коммерческих зданиях. Понимание всех этапов производства и характеристик этих материалов позволяет лучше оценить их достоинства и ограничения, что важно при выборе строительных материалов для различных проектов.

Часто задаваемые вопросы (FAQs)

- Чем отличаются газосиликатные блоки от газобетонных?

- Основное отличие заключается в составе и методе порообразования. Газобетонные блоки обычно имеют лучшие теплоизоляционные свойства, тогда как газосиликатные блоки более прочные и устойчивы к механическим повреждениям.

- Какие материалы используются для производства этих блоков?

- Основными материалами являются песок, известь, цемент, вода и алюминиевая пудра или паста, которая обеспечивает порообразование.

- Можно ли использовать газобетонные блоки для строительства несущих стен?

- Да, газобетонные блоки обладают достаточной прочностью для строительства несущих стен, однако важно учитывать условия эксплуатации и дополнительные меры защиты от влаги.

- Каковы основные преимущества газосиликатных блоков?

- Они легкие, прочные, обеспечивают хорошую тепло- и звукоизоляцию, устойчивы к воздействию грибков и плесени, а также просты в монтаже, что позволяет сократить время строительства.

- Насколько экологично производство газосиликатных и газобетонных блоков?

- Производство считается относительно экологически чистым благодаря использованию природных материалов и низкому уровню выбросов. Блоки не содержат вредных веществ и не выделяют токсичных соединений, что делает их безопасными для окружающей среды и здоровья человека.